- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

PCBA آشکارساز عیب فعلی

ارسال استعلام

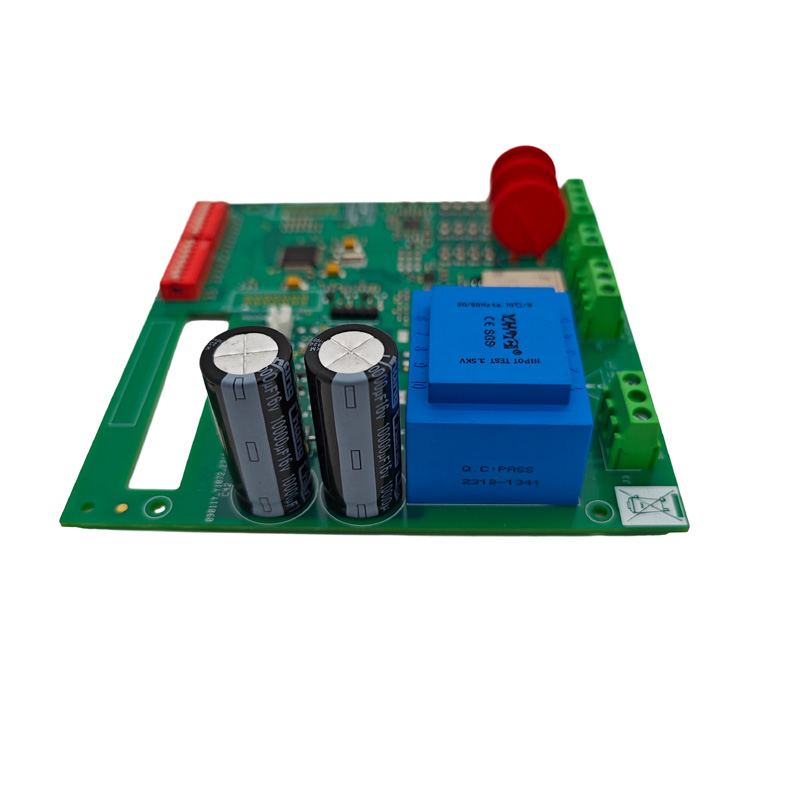

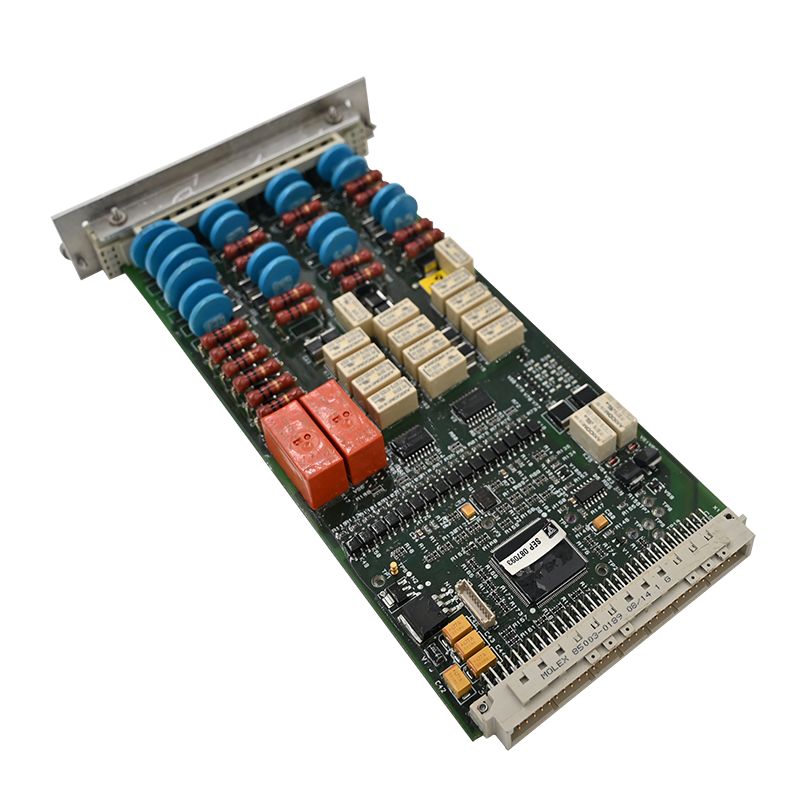

PCBA آشکارساز عیب فعلی: یک راه حل برای اطمینان از عملیات ایمن

UNIXPLORE Electronics مفتخر است که به شما پیشنهاد می دهدPCBA آشکارساز عیب فعلی. هدف ما این است که اطمینان حاصل کنیم که مشتریان ما از محصولات ما و عملکرد و ویژگی های آنها آگاهی کامل دارند. ما صمیمانه از مشتریان جدید و قدیمی دعوت می کنیم تا با ما همکاری کنند و با هم به سمت آینده ای موفق حرکت کنند.

الکترونیک در قلب صنایع امروزی قرار دارد. از تولید تا حمل و نقل، همه چیز به شدت به دستگاه های الکترونیکی وابسته است. با این حال، با افزایش پیچیدگی، احتمال خطاهای الکتریکی نیز افزایش می یابد. این خطاها می تواند منجر به خسارات شدید، هم از نظر پول و هم از نظر ایمنی شود. بنابراین، داشتن راه حلی ضروری است که بتواند عیوب را تشخیص دهد و از خرابی ها قبل از وقوع جلوگیری کند. اینجاست که PCBA آشکارساز عیب فعلی وارد می شود.

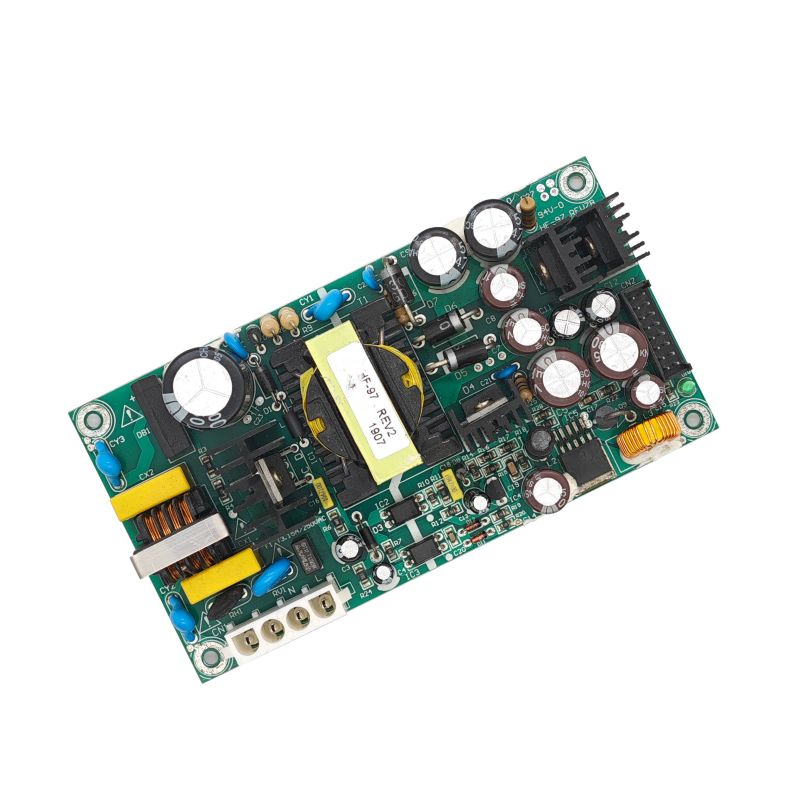

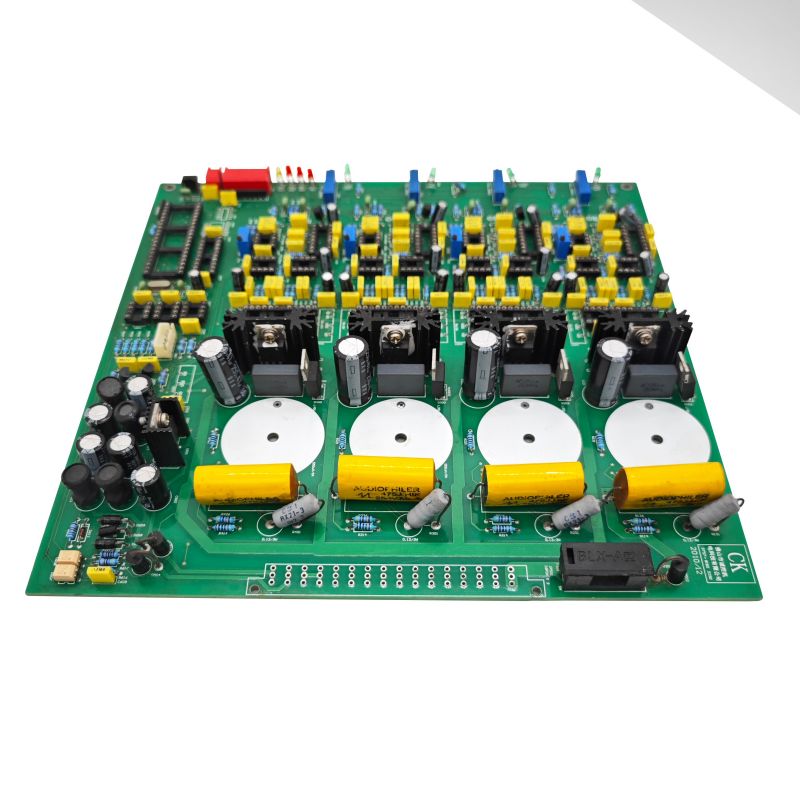

PCBA آشکارساز خطای جریان یک برد مدار الکتریکی است که به تشخیص عیوب الکتریکی کمک می کند. در سیستم نصب می شود و به طور مداوم جریان عبوری از سیم کشی را کنترل می کند. هنگامی که یک جریان الکتریکی غیرعادی تشخیص داده می شود، آشکارساز بلافاصله یک هشدار ارسال می کند و از هر گونه آسیبی که ممکن است در غیر این صورت رخ داده باشد جلوگیری می کند.

این فناوری چندین مزیت دارد. اولا، نیاز به بازرسی دستی را از بین می برد. PCBA آشکارساز عیب فعلی می تواند عیوب را با دقت بسیار بالاتری نسبت به بازرسی انسانی تشخیص دهد. این تضمین می کند که خطرات احتمالی قبل از تبدیل شدن به مسائل مهم شناسایی می شوند. ثانیاً به کاهش زمان خرابی کمک می کند. هر گونه خطای الکتریکی، اگر به موقع تشخیص داده نشود، می تواند منجر به خرابی شود. این می تواند منجر به از دست دادن قابل توجه زمان و پول شود. با شناسایی و هشدار در زمان واقعی، آشکارساز می تواند به کاهش زمان خرابی و افزایش کارایی عملیاتی کمک کند.

PCBA های آشکارساز عیب فعلی را می توان در طیف گسترده ای از صنایع استفاده کرد. این فناوری به ویژه در صنایعی که اجزای الکتریکی در معرض شرایط شدید یا سطوح توان بالا هستند بسیار مفید است. به عنوان مثال، در صنعت خودرو، که در آن برق به سیستم های الکتریکی در وسایل نقلیه تامین می شود، یک ردیاب عیب می تواند از خرابی ها و تصادفات جلوگیری کند. به طور مشابه، در صنعت هوافضا، که در آن یک نقص الکتریکی می تواند منجر به حوادث فاجعه آمیز شود، داشتن یک آشکارساز عیب ضروری است.

در نتیجه، PCBA آشکارساز خطای جریان یک جزء حیاتی است که عملیات ایمن و قابل اعتماد را در صنایع تضمین می کند. این یک راه حل هوشمند است که هر جریان غیرعادی جریان را شناسایی و هشدار می دهد و اطمینان حاصل می کند که خطرات احتمالی قبل از تبدیل شدن به مسائل جدی با آنها مقابله می شود. با افزایش پیچیدگی الکترونیک، این فناوری در حال تبدیل شدن به حیاتی تر است. این نه تنها باعث صرفه جویی در زمان و هزینه می شود، بلکه ایمنی افراد و تجهیزات را نیز تضمین می کند. انعطاف پذیری این فناوری به این معنی است که می توان از آن در صنایع مختلف استفاده کرد و آن را به یک دارایی ارزشمند برای هر صنعتی که به سیستم های الکتریکی متکی است تبدیل می کند.

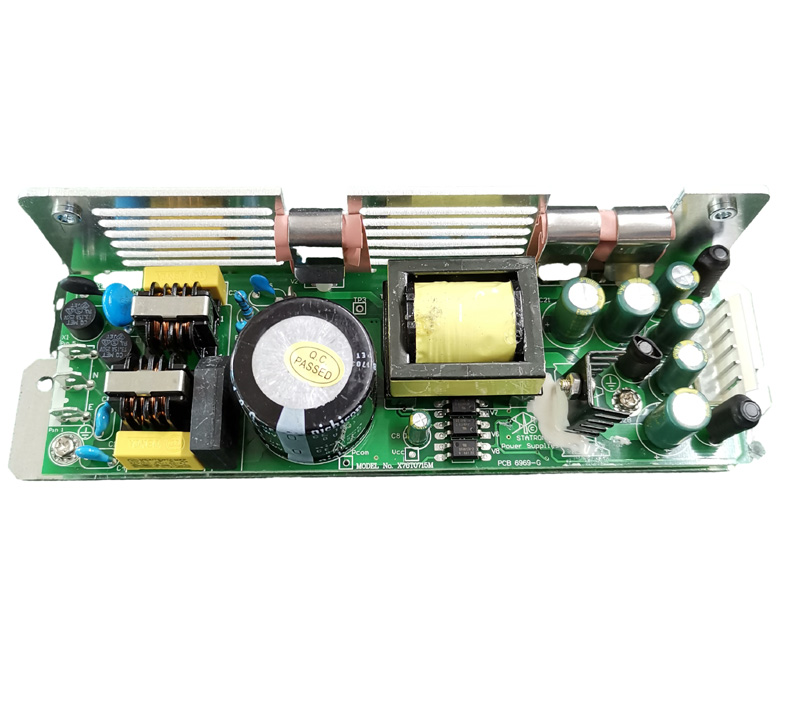

* PCB خالی ساخته شده، قطعات خریداری شده توسط ما

* ساخت PCB با قطعات کاملاً مونتاژ شده

* 100٪ عملکرد تست شده قبل از حمل و نقل خوب است

* فرآیند تولید بدون سرب، مطابق با RoHS

* تحویل سریع، با بسته مستقل ESD

* خدمات تولید الکترونیکی یک مرحله ای برای طراحی PCB، طرح PCB، ساخت PCB، تهیه قطعات، مونتاژ PCB SMT و DIP، برنامه نویسی IC، تست عملکرد، بسته بندی و تحویل

| پارامتر | قابلیت |

| لایه های | 1-40 لایه |

| نوع مونتاژ | از طریق سوراخ (THT)، نصب سطحی (SMT)، مختلط (THT+SMT) |

| حداقل اندازه کامپوننت | 0201 (01005 متریک) |

| حداکثر اندازه کامپوننت | 2.0 اینچ × 2.0 اینچ × 0.4 اینچ (50 میلی متر × 50 میلی متر در 10 میلی متر) |

| انواع بسته های کامپوننت | BGA، FBGA، QFN، QFP، VQFN، SOIC، SOP، SSOP، TSSOP، PLCC، DIP، SIP و غیره. |

| حداقل گام پد | 0.5 میلی متر (20 میلی) برای QFP، QFN، 0.8 میلی متر (32 میلی) برای BGA |

| حداقل عرض ردیابی | 0.10 میلی متر (4 میل) |

| حداقل پاکسازی ردیابی | 0.10 میلی متر (4 میل) |

| حداقل اندازه مته | 0.15 میلی متر (6 میل) |

| حداکثر اندازه تخته | 18 اینچ 24 اینچ (457 میلیمتر در 610 میلیمتر) |

| ضخامت تخته | 0.0078 اینچ (0.2 میلی متر) تا 0.236 اینچ (6 میلی متر) |

| مواد تخته | CEM-3، FR-2، FR-4، High-Tg، HDI، آلومینیوم، فرکانس بالا، FPC، Rigid-Flex، Rogers و غیره. |

| پایان سطح | OSP، HASL، Flash Gold، ENIG، Gold Finger و غیره |

| نوع خمیر لحیم کاری | سرب دار یا بدون سرب |

| ضخامت مس | 0.5 اونس - 5 اونس |

| فرآیند مونتاژ | لحیم کاری مجدد، لحیم کاری موجی، لحیم کاری دستی |

| روش های بازرسی | بازرسی نوری خودکار (AOI)، اشعه ایکس، بازرسی بصری |

| روش های تست در خانه | تست عملکرد، تست پروب، تست پیری، تست دمای بالا و پایین |

| زمان چرخش | نمونه برداری: 24 ساعت تا 7 روز، اجرا انبوه: 10 - 30 روز |

| استانداردهای مونتاژ PCB | ISO9001:2015; ROHS، UL 94V0، IPC-610E کلاس ll |

● دستگاه تست عملکرد آشکارساز خطای فعلی PCBA که مطابق با نیازهای آزمایش مشتری سفارشی شده است

● خدمات جعبه سازی شامل قالب پلاستیکی و فلزی و تولید قطعات

● پوشش منسجم شامل پوشش لاک انتخابی، گلدان رزین اپوکسی

● دسته سیم و مونتاژ کابل

● مونتاژ محصول نهایی شامل جعبه، صفحه نمایش، سوئیچ غشایی، برچسب زدن و بسته بندی کارتن سفارشی یا جعبه خرده فروشی.

● تست های شخص ثالث مختلف برای PCBA در صورت درخواست در دسترس هستند

● کمک گواهی محصول

-

1.چاپ خودکار خمیر لحیم کاری

-

2.چاپ خمیر لحیم انجام شده است

-

3.SMT انتخاب و مکان

-

4.انتخاب و مکان SMT انجام شد

-

5.آماده برای لحیم کاری مجدد

-

6.لحیم کاری مجدد انجام شد

-

7.آماده برای AOI

-

8.فرآیند بازرسی AOI

-

9.قرار دادن مولفه THT

-

10.فرآیند لحیم کاری موجی

-

11.مونتاژ THT انجام شد

-

12.بازرسی AOI برای مونتاژ THT

-

13.برنامه نویسی آی سی

-

14.تست عملکرد

-

15.QC چک و تعمیر

-

16.فرآیند پوشش منسجم PCBA

-

17.بسته بندی ESD

-

18.آماده برای حمل و نقل

PCBA لوازم خانگی

PCBA کنترل صنعتی

PCBA خودرو

PCBA الکترونیک مصرفی

PCBA تجهیزات پزشکی

سیستم امنیتی PCBA

PCBA مراقبت های بهداشتی

PCBA روشنایی LED

PCBA اینترنت اشیا

PCBA ابزار باغبانی الکتریکی

-

Delivery Service

-

Payment Options