- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

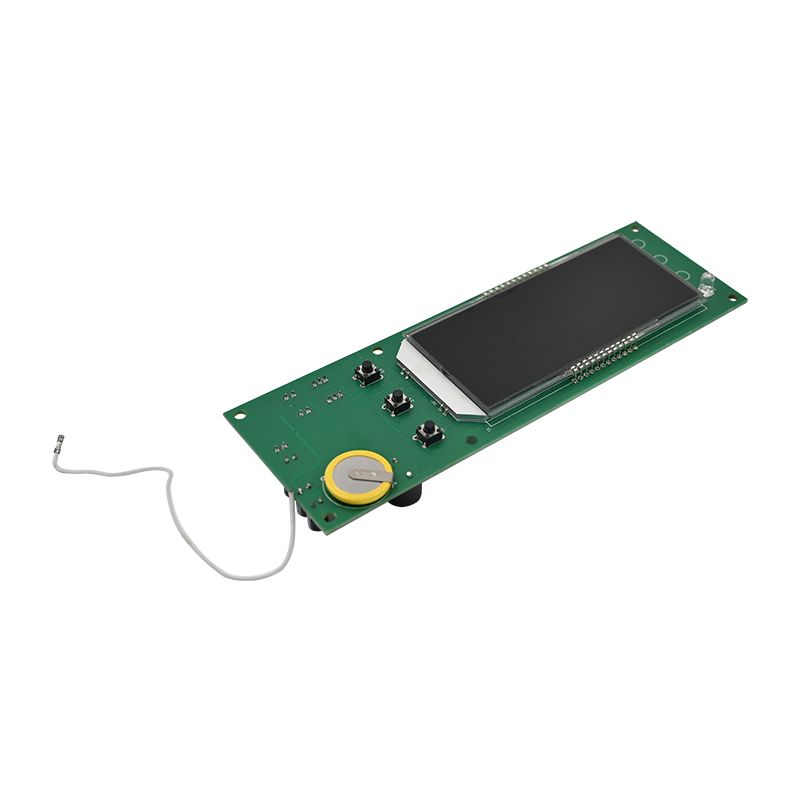

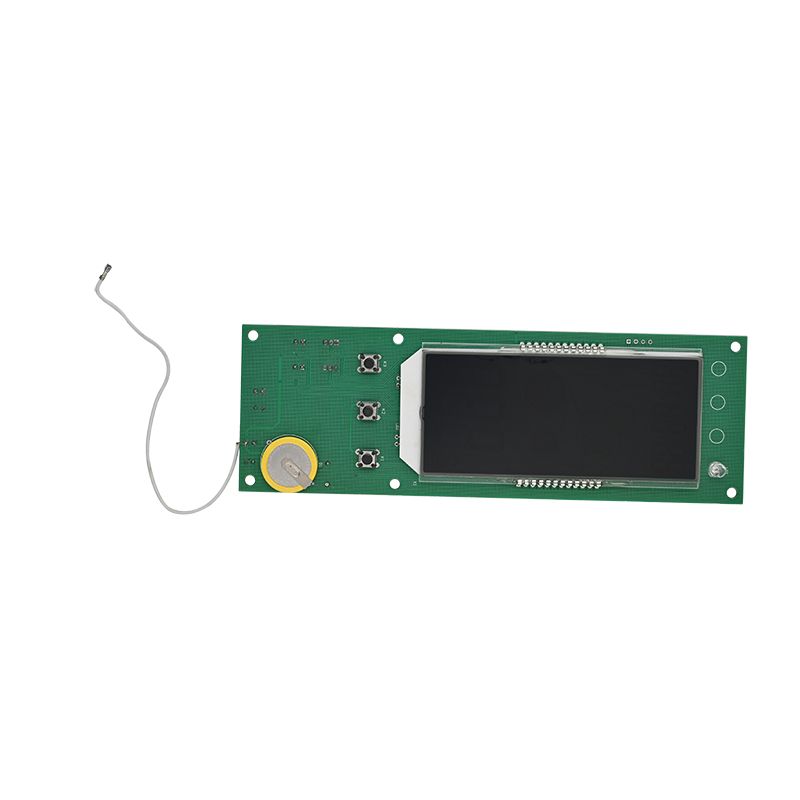

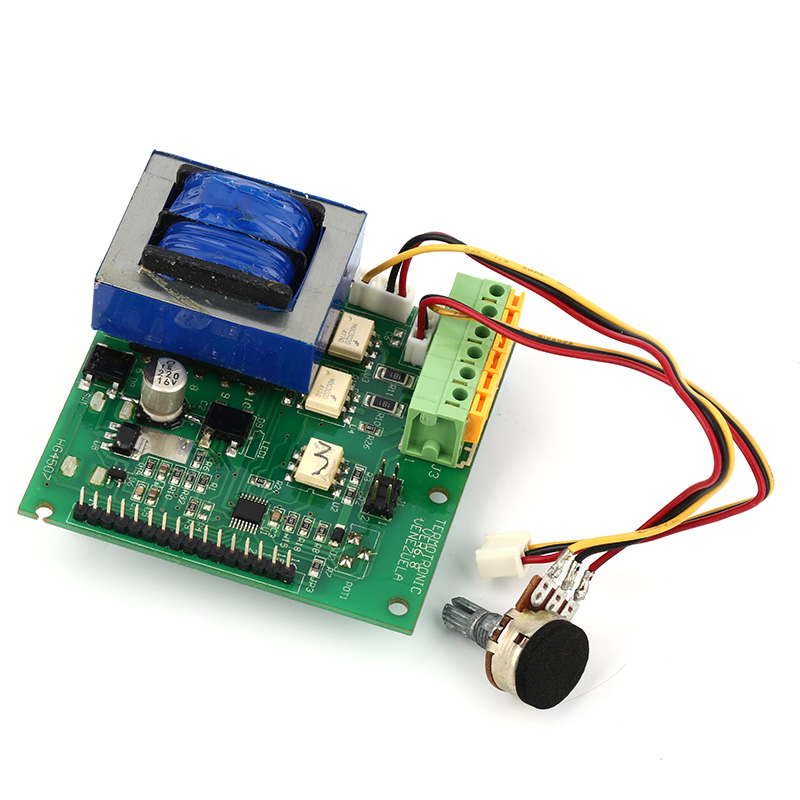

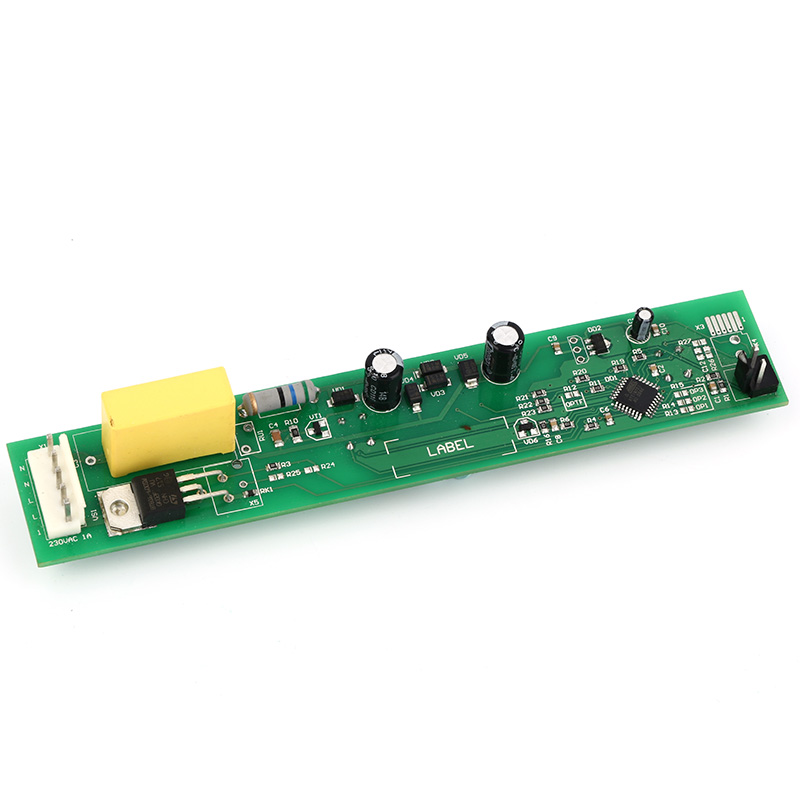

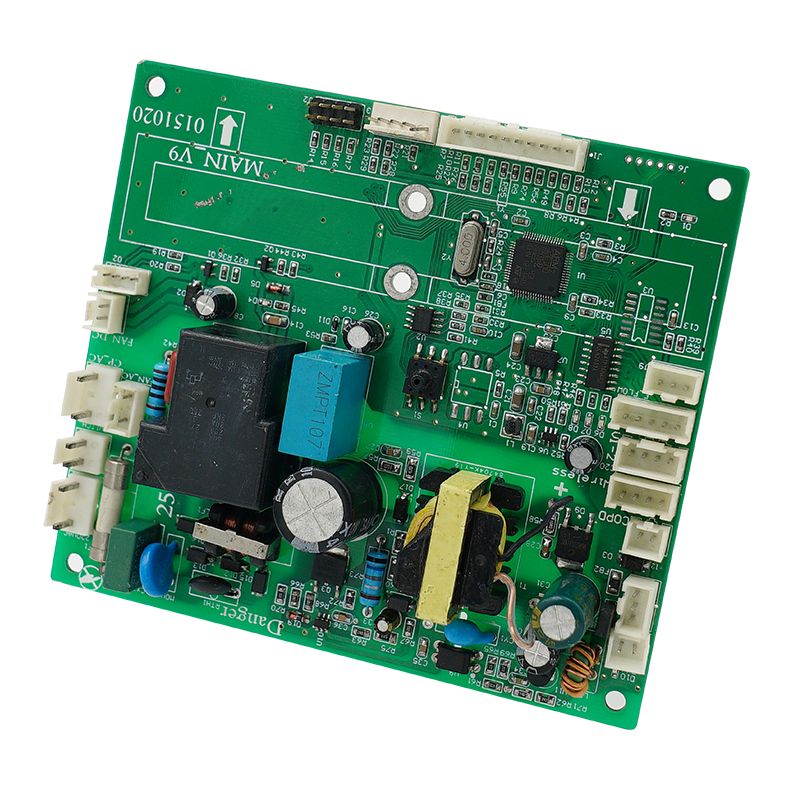

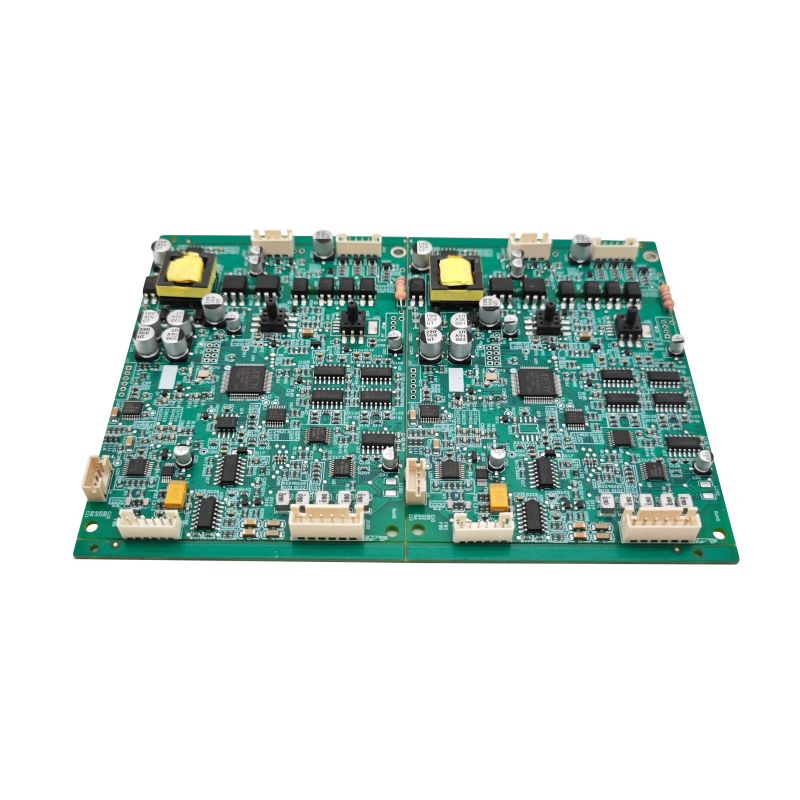

کولر گازی PCBA

ارسال استعلام

Unixplore Electronics متعهد به توسعه و تولید با کیفیت بالا بوده استPCBA کولر گازی در قالب OEM و ODM از سال 2011.

برای بهبود سرعت عبور اول لحیم کاری SMT برای PCBA تهویه مطبوع، به عنوان مثال، برای بهبود کیفیت لحیم کاری و عملکرد، موارد زیر را در نظر بگیرید:

بهینه سازی پارامترهای فرآیند:پارامترهای فرآیند مناسب را برای تجهیزات SMT از جمله دما، سرعت و فشار تنظیم کنید تا از یک فرآیند لحیم کاری پایدار و قابل اطمینان اطمینان حاصل کنید و از نقص لحیم کاری ناشی از حرارت یا سرعت جلوگیری کنید.

بررسی وضعیت تجهیزات:به طور منظم تجهیزات SMT را بازرسی و نگهداری کنید تا از عملکرد عادی و پایدار اطمینان حاصل کنید. برای اطمینان از عملکرد عادی تجهیزات، قطعات قدیمی را به سرعت تعویض کنید.

بهینه سازی قرار دادن کامپوننت:هنگام طراحی فرآیند مونتاژ SMT، قطعات را به طور منطقی با در نظر گرفتن فاصله و جهت گیری بین قطعات برای کاهش تداخل و خطا در طول فرآیند لحیم کاری PCBA کولر گازی قرار دهید.

قرار دادن دقیق قطعات:با استفاده از مقادیر مناسب خمیر لحیم و تجهیزات SMT برای لحیم کاری دقیق، از قرارگیری و موقعیت دقیق اجزا اطمینان حاصل کنید.

افزایش آموزش کارکنان:ارائه آموزش های حرفه ای به اپراتورها برای بهبود تکنیک های لحیم کاری SMT و مهارت های عملیاتی، کاهش خطاهای عملیاتی و مشکلات کیفیت لحیم کاری.

کنترل کیفیت دقیق:استانداردها و فرآیندهای کنترل کیفیت دقیق را معرفی کنید، کیفیت لحیم کاری را به طور جامع نظارت و بازرسی کنید، و به سرعت مشکلات را شناسایی، تنظیم و اصلاح کنید.

بهبود مستمر:به طور منظم مسائل مربوط به کیفیت و علل نقص در فرآیند جوشکاری را تجزیه و تحلیل کنید، بهبودهای مستمر را اعمال کنید، فرآیندها و رویه ها را بهینه کنید و بازده لحیم کاری و کیفیت محصول را افزایش دهید.

با در نظر گرفتن و اجرای همه جانبه اقدامات فوق، می توان بازده لحیم کاری SMT برای PCBA تهویه مطبوع را به طور موثر بهبود بخشید و از ثبات و قابلیت اطمینان کیفیت لحیم کاری و کیفیت محصول اطمینان حاصل کرد.

* PCB برهنه تولید شده، قطعات خریداری شده توسط ما

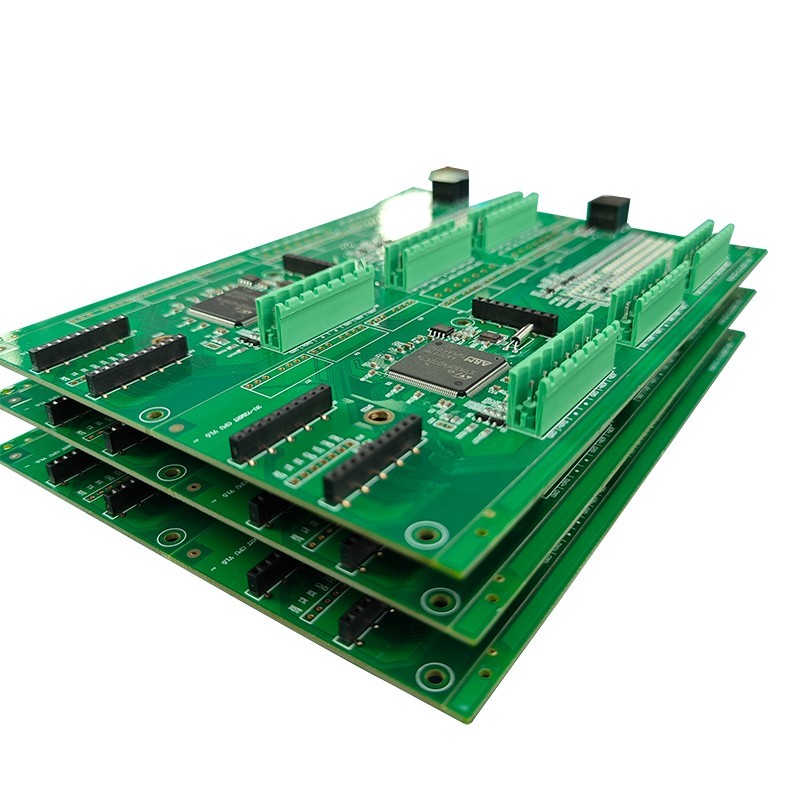

* ساخت PCB با قطعات کاملاً مونتاژ شده

* قبل از حمل و نقل 100٪ از نظر عملکردی تست شده است

0.0078 اینچ (0.2 میلی متر) تا 0.236 اینچ (6 میلی متر)

* تحویل سریع، با بسته ESD مستقل

* خدمات تولید الکترونیکی یک مرحله ای برای طراحی PCB، طرح PCB، ساخت PCB، تهیه قطعات، مونتاژ PCB SMT و DIP، برنامه نویسی IC، تست عملکرد، بسته بندی و تحویل

| پارامتر | قابلیت |

| لایه ها | 1-40 لایه |

| نوع مونتاژ | از طریق سوراخ (THT)، نصب سطحی (SMT)، مختلط (THT+SMT) |

| حداقل اندازه کامپوننت | 0201 (01005 متریک) |

| حداکثر اندازه کامپوننت | 2.0 اینچ × 2.0 اینچ × 0.4 اینچ (50 میلی متر × 50 میلی متر در 10 میلی متر) |

| انواع بسته های کامپوننت | BGA، FBGA، QFN، QFP، VQFN، SOIC، SOP، SSOP، TSSOP، PLCC، DIP، SIP و غیره. |

| حداقل گام پد | 0.5 میلی متر (20 میلی) برای QFP، QFN، 0.8 میلی متر (32 میلی) برای BGA |

| حداقل عرض ردیابی | 0.10 میلی متر (4 میل) |

| حداقل پاکسازی ردیابی | 0.10 میلی متر (4 میل) |

| حداقل اندازه مته | 0.15 میلی متر (6 میل) |

| حداکثر اندازه تخته | 18 اینچ 24 اینچ (457 میلی متر در 610 میلی متر) |

| ضخامت تخته | 0.0078 اینچ (0.2 میلی متر) تا 0.236 اینچ (6 میلی متر) |

| مواد تخته | CEM-3، FR-2، FR-4، High-Tg، HDI، آلومینیوم، فرکانس بالا، FPC، Rigid-Flex، Rogers و غیره. |

| پایان سطح | OSP، HASL، Flash Gold، ENIG، Gold Finger و غیره |

| نوع خمیر لحیم کاری | سرب دار یا بدون سرب |

| ضخامت مس | 0.5 اونس - 5 اونس |

| فرآیند مونتاژ | لحیم کاری مجدد، لحیم کاری موجی، لحیم کاری دستی |

| روش های بازرسی | بازرسی نوری خودکار (AOI)، اشعه ایکس، بازرسی بصری |

| روش های تست در خانه | تست عملکرد، تست پروب، تست پیری، تست دمای بالا و پایین |

| زمان چرخش | نمونه برداری: 24 ساعت تا 7 روز، اجرا انبوه: 10 تا 30 روز |

| استانداردهای مونتاژ PCB | ISO9001:2015; ROHS، UL 94V0، IPC-610E کلاس ll |

● دستگاه تهویه مطبوع PCBA دستگاه آزمایش عملکردی که مطابق با نیازهای آزمایش مشتری سفارشی شده است

● خدمات جعبه سازی شامل قالب پلاستیکی و فلزی و تولید قطعات

● پوشش منسجم شامل پوشش لاک انتخابی، گلدان رزین اپوکسی

● دسته سیم و مونتاژ کابل

● مونتاژ محصول نهایی شامل جعبه، صفحه نمایش، سوئیچ غشایی، برچسب زدن و کارتن سفارشی یا بسته بندی جعبه خرده فروشی.

● تست های شخص ثالث مختلف برای PCBA در صورت درخواست در دسترس هستند

● کمک گواهی محصول

-

1.چاپ خودکار خمیر لحیم کاری

-

2.چاپ خمیر لحیم انجام شده است

-

3.SMT انتخاب و مکان

-

4.انتخاب و مکان SMT انجام شد

-

5.آماده برای لحیم کاری مجدد

-

6.لحیم کاری مجدد انجام شد

-

7.آماده برای AOI

-

8.فرآیند بازرسی AOI

-

9.قرار دادن مولفه THT

-

10.فرآیند لحیم کاری موجی

-

11.مونتاژ THT انجام شد

-

12.بازرسی AOI برای مونتاژ THT

-

13.برنامه نویسی آی سی

-

14.تست عملکرد

-

15.QC چک و تعمیر

-

16.فرآیند پوشش منسجم PCBA

-

17.بسته بندی ESD

-

18.آماده برای حمل و نقل