- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

چگونه کارخانه های PCBA می توانند فرآیند تحویل را از طریق مدیریت موجودی بهینه کنند؟

2025-07-21

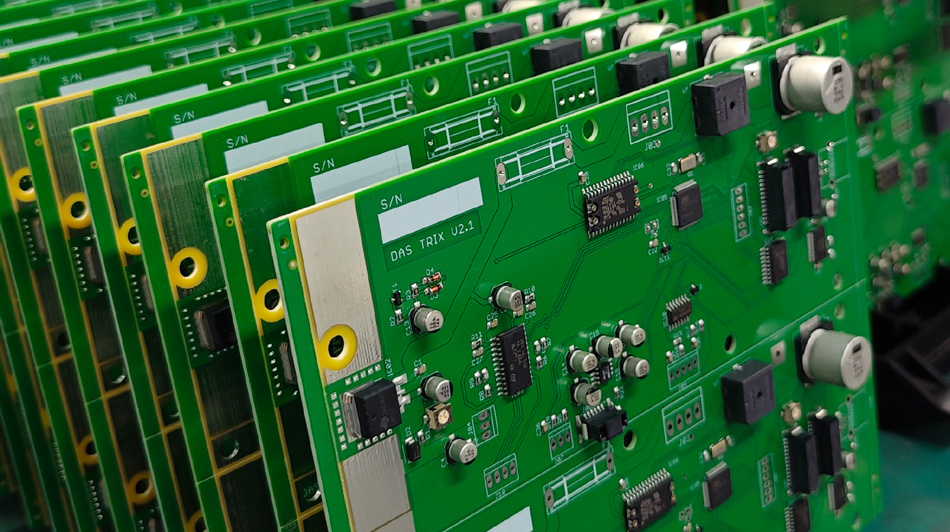

درPCBصنعت پردازش، تحویل به موقع یکی از نیازهای اصلی مشتریان برای کارخانه ها است و مدیریت موجودی نقش کلیدی در بهینه سازی فرآیند تحویل دارد. از طریق مدیریت کارآمد موجودی، کارخانه های PCBA می توانند از تامین به موقع مواد خام اطمینان حاصل کنند، زمان خرابی را کاهش دهند و تداوم و کارایی تولید را بهبود بخشند. این مقاله به بررسی این موضوع میپردازد که چگونه کارخانههای PCBA میتوانند فرآیند تحویل را از طریق مدیریت علمی موجودی بهینه کنند و استراتژیهای عملی برای بهبود نرخ تحویل ارائه دهند.

1. پیش بینی دقیق تقاضا و برنامه ریزی موجودی

اهمیت پیش بینی تقاضا

اگرچه مدل JIT میتواند هزینههای موجودی را کاهش دهد، اما کارخانهها هنوز در صورت مواجهه با سفارشهای ناگهانی یا زنجیرههای تامین ناپایدار نیاز به موجودی اضطراری دارند. موجودی اضطراری می تواند به کارخانه ها کمک کند تا تولید عادی خود را حفظ کنند و از تأخیر در تحویل در زمانی که تقاضای تولید به طور ناگهانی افزایش می یابد یا زنجیره تأمین قطع می شود، جلوگیری می کند.

موجودی ایمنی و تنظیم حداقل موجودی

به منظور مقابله با عدم قطعیت در زنجیره تامین،کارخانه های PCBباید ذخیره ایمنی را برای مواد خام اصلی تعیین کند تا از نوسانات ناگهانی تقاضا یا اختلالات زنجیره تامین که بر تولید تأثیر بگذارد جلوگیری کند. در همان زمان، کارخانه همچنین می تواند حداقل موجودی را تعیین کند. هنگامی که موجودی مواد نزدیک به حداقل حد باشد، سیستم به طور خودکار فرآیند خرید را آغاز می کند تا اطمینان حاصل شود که تولید تحت تأثیر قرار نمی گیرد.

2. استفاده از سیستم مدیریت موجودی در زمان واقعی

معرفی سیستم ERP یا MES

مدیریت دستی موجودی سنتی اغلب ناکارآمد و مستعد حذف یا گزارش نادرست است. کارخانههای PCBA میتوانند با معرفی سیستمهای مدیریت دیجیتال مانند ERP (برنامهریزی منابع سازمانی) یا MES (سیستم اجرای تولید) به نظارت در زمان واقعی موجودی دست یابند. این سیستمها میتوانند بهطور خودکار دادههای موجودی را بهروزرسانی کنند، میزان مصرف مواد را بشمارند، و بهطور خودکار با توجه به نیازهای واقعی برای اطمینان از مواد تولید کافی، دوباره پر شوند.

هشدار و یادآوری موجودی هوشمند

سیستم های مدیریت موجودی در زمان واقعی معمولاً به عملکردهای هشدار موجودی مجهز هستند. هنگامی که موجودی برخی از مواد اولیه کلیدی کمتر از مقدار تعیین شده باشد، سیستم به طور خودکار به بخش خرید یادآوری می کند. از طریق هشدار موجودی، کارخانههای PCBA میتوانند از قبل تکمیل مجدد را ترتیب دهند، به طور موثر خطر توقف زمان انتظار برای مواد را کاهش دهند و قابلیت اطمینان تولید و تحویل را بیشتر بهبود بخشند.

3. اجرای حالت JIT (Just-In-Time).

تاثیر JIT بر مدیریت موجودی

حالت تولید به موقع JIT (Just-In-Time) به طور گسترده در پردازش PCBA، کاهش انباشت موجودی، بهینه سازی جریان نقدی و بهبود کارایی تولید استفاده شده است. JIT کارخانجات را ملزم می کند که مواد را بر اساس نیازهای واقعی تولید تهیه کنند و براساس تقاضا تولید کنند، به طوری که موجودی به حداقل برسد و در نتیجه هزینه های ذخیره سازی ناشی از موجودی اضافی کاهش یابد.

همکاری موثر با تامین کنندگان

اجرای موفق مدل JIT به همکاری نزدیک با تامین کنندگان بستگی دارد. کارخانه های PCBA برای اطمینان از تامین به موقع مواد کلیدی باید کانال های ارتباطی خوبی با تامین کنندگان ایجاد کنند. در عین حال، با دستیابی به توافق با تأمینکنندگان، کارخانهها میتوانند چرخه عرضه و دستههای مواد را به گونهای انعطافپذیر تنظیم کنند تا در زمان نوسانات تقاضا به موقع پاسخ دهند و از عقب ماندگی یا کمبود موجودی جلوگیری کنند.

4. شمارش و بهینه سازی موجودی منظم

شمارش موجودی برای اطمینان از صحت داده ها

شمارش منظم موجودی یک گام کلیدی برای اطمینان از صحت داده های موجودی است. کارخانه های PCBA باید به طور منظم موجودی را شمارش کنند تا بررسی کنند که آیا سوابق سیستم با موجودی واقعی مطابقت دارد یا خیر. دادههای موجودی دقیق به کارخانهها کمک میکند تا مواد را بهتر مدیریت کنند، و به سرعت تفاوتهای موجودی را کشف کنند، برنامههای تهیه و تولید را تنظیم کنند و از روند تحویل روان اطمینان حاصل کنند.

بهینه سازی موجودی و پردازش مواد منقضی شده

در پردازش PCBA، برخی از مواد دارای ویژگیهای ماندگاری یا بهروزرسانیهای فناوری هستند و به دلیل ذخیره طولانی مدت در معرض انقضا یا عقب افتادن هستند. کارخانجات باید به طور منظم کارایی مواد را بررسی کنند، مواد تاریخ مصرف گذشته یا غیرقابل فروش را تمیز کنند و انباشت موجودی را کاهش دهند. در عین حال، از طریق مدیریت طبقه بندی مواد، مواد رایج و کلیدی موجود در موجودی را می توان به اندازه کافی نگه داشت، در حالی که مواد با تقاضای کم را می توان در موجودی کم برای بهینه سازی ساختار موجودی نگهداری کرد.

5. موجودی اضطراری انعطاف پذیر را ایجاد کنید

اهمیت موجودی اضطراری

اگرچه مدل JIT میتواند هزینههای موجودی را کاهش دهد، اما کارخانهها هنوز در صورت مواجهه با سفارشهای ناگهانی یا زنجیرههای تامین ناپایدار نیاز به موجودی اضطراری دارند. موجودی اضطراری می تواند به کارخانه ها کمک کند تا تولید عادی خود را حفظ کنند و از تأخیر در تحویل در زمانی که تقاضای تولید به طور ناگهانی افزایش می یابد یا زنجیره تأمین قطع می شود، جلوگیری می کند.

تخصیص معقول مواد اضطراری

کارخانه های PCBA می توانند با توجه به اهمیت مواد مختلف و درجه ریسک زنجیره تامین، قطعات کلیدی، بردهای PCB، مواد لحیم کاری و ... را به عنوان مواد اضطراری تنظیم کرده و مقدار مشخصی موجودی یدکی را برای آنها اختصاص دهند. ایجاد موجودی اضطراری باید مطابق با مقیاس تولید و فرکانس تقاضای شرکت پیکربندی شود تا اطمینان حاصل شود که می تواند به سرعت به تقاضا پاسخ دهد و از زمان تحویل در شرایط خاص اطمینان حاصل شود.

خلاصه

مدیریت موجودی بخش مهمی از بهینه سازی فرآیند تحویل برای کارخانه های پردازش PCBA است. از طریق پیش بینی دقیق تقاضا، سیستم مدیریت موجودی در زمان واقعی، اجرای حالت JIT، بررسی منظم موجودی و ایجاد موجودی اضطراری، کارخانه های PCBA می توانند به مدیریت کارآمد مواد دست یابند، از تداوم تولید و تحویل به موقع سفارش ها اطمینان حاصل کنند. مدیریت موثر موجودی نه تنها هزینه های عملیاتی کارخانه را کاهش می دهد، بلکه رضایت مشتری را بهبود می بخشد و فرصت های بیشتری را برای کارخانه در رقابت شدید بازار به دست می آورد.

-

Delivery Service

-

Payment Options