- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

علل ریشه ای و اقدامات متقابل برای تاخیر در تولید در پردازش PCBA

2025-05-09

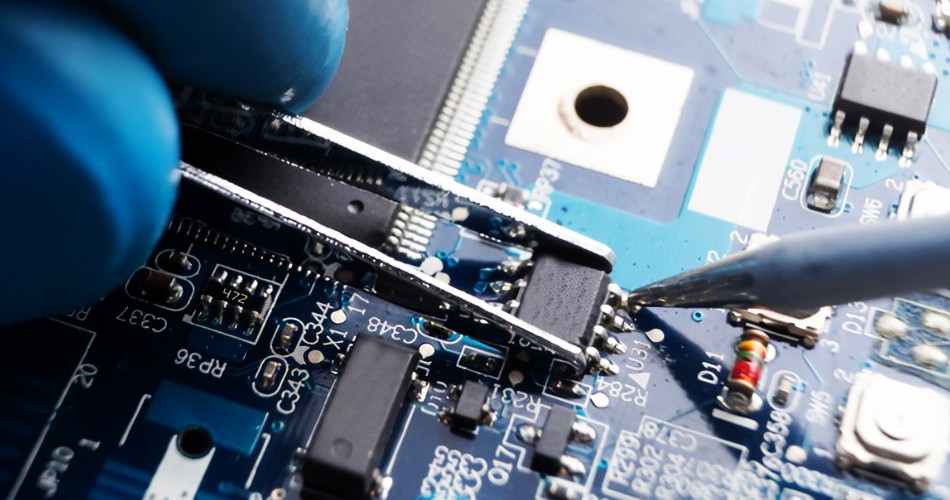

در فرآیند PCBA (مجمع برد مدار چاپی) تاخیر در تولید یکی از چالش های رایج است. تأخیر در تولید نه تنها بر زمان تحویل تأثیر می گذارد، بلکه ممکن است منجر به نارضایتی مشتری و آسیب به اعتبار شرکت شود. درک دلایل اصلی تاخیر در تولید و اتخاذ اقدامات متقابل موثر برای اطمینان از کارایی تولید و بهبود رضایت مشتری بسیار مهم است. این مقاله دلایل اصلی تاخیر تولید در پردازش PCBA را بررسی میکند و اقدامات متقابل مربوطه را ارائه میکند.

I. علل ریشه ای تاخیر در تولید

1. مسائل تامین مواد

کمبود مواد: در پردازش PCBA، تامین ناکافی مواد یکی از دلایل رایج تاخیر است. خط تولید ممکن است به دلیل تحویل نابهنگام از تامین کنندگان، پیش بینی نادرست تقاضای مواد یا مدیریت ضعیف موجودی راکد باشد.

مسائل مربوط به کیفیت مواد: ممکن است مواد فاقد صلاحیت نیاز به خرید مجدد یا کار مجدد داشته باشند که باعث افزایش چرخه تولید می شود. مشکلات کیفیت مواد نیز ممکن است منجر به تعمیر و آزمایش مجدد محصول شود.

2. مسائل فرآیند تولید

بی ثباتی فرآیند: بی ثباتی فرآیند تولید، مانند دمای نادرست لحیم کاری، انحراف موقعیت وصله و غیره، منجر به وقفه در تولید یا کیفیت نامناسب محصول می شود و در نتیجه بر پیشرفت تولید تأثیر می گذارد.

خرابی تجهیزات: خرابی تجهیزات یا نگهداری نابهنگام می تواند باعث رکود خطوط تولید شود و بر پیشرفت کلی تولید تأثیر بگذارد. تجهیزات قدیمی ممکن است فرکانس بالایی از خرابی داشته باشند که تأخیر را تشدید می کند.

3. تغییرات طراحی

تغییرات مکرر: تغییرات مکرر طراحی ناشی از تغییر در نیازهای مشتری یا اصلاحات طراحی، پیچیدگی تولید و زمان تنظیم را افزایش می دهد. این نه تنها بر فرآیند تولید تأثیر می گذارد، بلکه ممکن است به پیکربندی مجدد مواد و فرآیندها نیز منجر شود.

تغییرات به موقع انجام نشده است: تغییرات طراحی که به موقع به خط تولید ابلاغ نشده است یا عدم تطبیق سریع با طراحی جدید می تواند منجر به تاخیر در تولید و مشکلات کیفیت شود.

4. مسائل مربوط به منابع انسانی

اپراتورهای ناکافی: کمبود اپراتورها یا مهارت های ناکافی می تواند منجر به تولید ناکارآمد شود. به خصوص در دوره های اوج تولید، کارکنان ناکافی می تواند به طور جدی پیشرفت تولید را تحت تاثیر قرار دهد.

آموزش ناکافی: اپراتورهایی که آموزش کافی را ندیده اند یا در تسلط بر فرآیندهای جدید و تجهیزات جدید شکست خورده اند، ممکن است منجر به کاهش راندمان تولید و مشکلات کیفیت شوند.

5. مسائل کنترل کیفیت

بازرسی ناکافی:بازرسی های کیفیکه نتواند تمام پارامترهای کلیدی را پوشش دهد یا استانداردهای بازرسی نامشخص ممکن است باعث شود محصولات معیوب به موقع کشف نشود و در نتیجه بر پیشرفت تولید تأثیر بگذارد.

عیوب به موقع رسیدگی نمی شوند: پس از کشف مشکلات کیفی، فقدان فرآیندهای رسیدگی موثر به نقص وجود دارد که منجر به کار مجدد و تعمیر می شود و در نتیجه چرخه تولید را گسترش می دهد.

II. استراتژی های مقابله با تاخیر تولید

1. مدیریت مواد را بهینه کنید

یک زنجیره تامین متنوع ایجاد کنید: با چندین تامین کننده کار کنید تا خطرات ناشی از یک تامین کننده را کاهش دهید. یک زنجیره تامین پایدار برای اطمینان از تداوم و قابلیت اطمینان تامین مواد ایجاد کنید.

اجرای یک استراتژی ذخیره ایمنی: برای جلوگیری از وقفه در تولید به دلیل کمبود مواد، سطح انبار ایمنی معقولی را تعیین کنید. برای اطمینان از تامین کافی مواد، وضعیت موجودی را به طور منظم ارزیابی کنید.

2. بهبود فرآیندهای تولید

بهینه سازی فرآیندهای تولید: به طور منظم فرآیندهای تولید را ارزیابی و بهینه کنید تا از ثبات فرآیند اطمینان حاصل شود. از تکنولوژی و تجهیزات پیشرفته تولید برای کاهش تنوع فرآیند و وقفه های تولید استفاده کنید.

نگهداری و به روز رسانی تجهیزات: به طور منظم تجهیزات را نگهداری و ارتقا دهید تا از عملکرد عادی تجهیزات اطمینان حاصل کنید. برای کاهش تأثیر خرابی تجهیزات بر تولید، برنامه های نگهداری تجهیزات را توسعه دهید.

3. تغییرات طراحی را به طور موثر مدیریت کنید

ایجاد یک فرآیند مدیریت تغییر: برای اطمینان از ارزیابی و تایید تغییرات، یک فرآیند مدیریت تغییر طراحی دقیق ایجاد کنید. اطلاعات تغییر را به موقع به خط تولید منتقل کنید و تنظیمات مربوط به فرآیند را انجام دهید.

پیش بینی تقاضا از قبل: دفعات تغییرات طراحی را از طریق پیش بینی دقیق تقاضا و برنامه ریزی طراحی کاهش دهید. برای روشن کردن نیازها و کاهش تنظیمات مکرر طراحی با مشتریان ارتباط برقرار کنید.

4. بهبود مدیریت منابع انسانی

افزایش اپراتورها: برای اطمینان از عملکرد عادی خط تولید، اپراتورهای موقت یا تمام وقت را در دوره های اوج تولید اضافه کنید. برای جلوگیری از تأثیر کمبود کارکنان بر پیشرفت تولید، یک برنامه کارکنان معقول تهیه کنید.

ارائه آموزش: آموزش منظم برای اپراتورها برای بهبود مهارت ها و سطح فرآیند ارائه دهید. محتوای آموزشی باید شامل الزامات عملیات و کنترل کیفیت فرآیندهای جدید و تجهیزات جدید باشد.

5. تقویت کنترل کیفیت

بهبود فرآیندهای بازرسی: استانداردها و فرآیندهای بازرسی دقیق را برای اطمینان از پوشش جامع کیفیت محصول ایجاد کنید. برای بهبود اثربخشی کنترل کیفیت، به طور منظم فرآیندهای بازرسی را بررسی و به روز کنید.

رسیدگی سریع به عیوب: یک فرآیند رسیدگی سریع به عیوب را ایجاد کنید تا اطمینان حاصل شود که مشکلات پس از کشف به سرعت قابل رسیدگی هستند. کاهش زمان کار مجدد و تعمیر و بهبود راندمان تولید.

نتیجه گیری

تاخیر در تولید یک چالش رایج در این زمینه استپردازش PCBA، اما شرکت ها می توانند با بهینه سازی مدیریت مواد، بهبود فرآیندهای تولید، مدیریت موثر تغییرات طراحی، بهبود مدیریت منابع انسانی و تقویت کنترل کیفیت به این چالش ها پاسخ دهند. بهبود مستمر سیستم مدیریت تولید و بهبود کارایی تولید به کاهش ریسک تاخیر در تولید و تضمین ثبات برنامه های تولید و رضایت مشتری کمک می کند. در یک محیط بازار به شدت رقابتی، شرکت ها باید به تمرکز بر روی بهترین شیوه های مدیریت تولید ادامه دهند تا بتوانند با تقاضاهای در حال تغییر بازار کنار بیایند.

-

Delivery Service

-

Payment Options