- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

طراحی اصول تولید در پردازش PCBA

2025-01-02

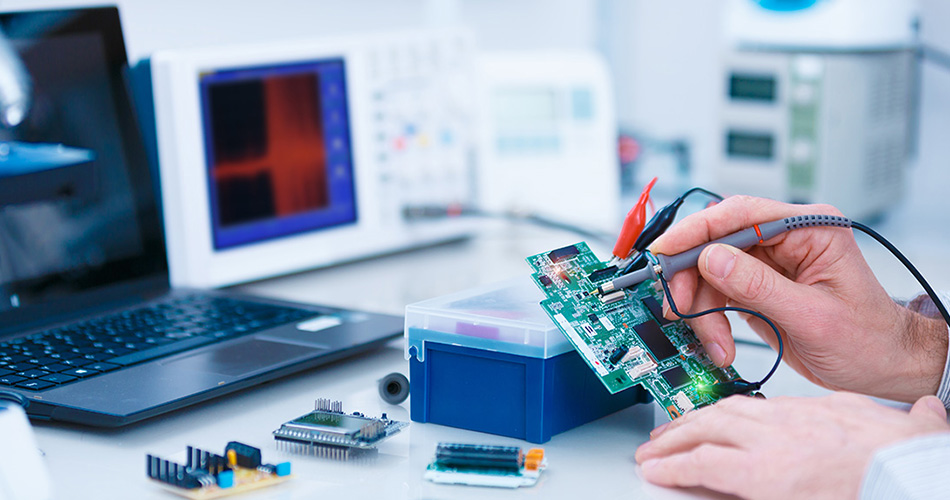

در PCBA (مونتاژ صفحه مدار چاپی) پردازش ، مرحله طراحی اصول تولید (DFM) کلید اصلی برای اطمینان از تولید محصولات به صورت مؤثر و اقتصادی است. اجرای طراحی برای اصول تولید نه تنها می تواند هزینه های تولید را کاهش داده و چرخه تولید را کوتاه کند بلکه کیفیت محصول را نیز بهبود می بخشد. در این مقاله به بررسی استراتژی های کلیدی برای استفاده از طراحی اصول تولید در پردازش PCBA ، از جمله ساده سازی طراحی ، استفاده از مؤلفه های استاندارد ، طرح مناسب و سازگاری فرآیند تولید می پردازیم.

ساده سازی طراحی

1. پیچیدگی را کاهش دهید

درپردازش PCBA، ساده سازی طرح اصل اساسی برای بهبود تولید است. کاهش پیچیدگی طراحی می تواند مزایای زیر را به همراه آورد:

کاهش دشواری تولید: طرح های ساده برای تولید و مونتاژ آسان تر است و احتمال مشکلات در فرآیند تولید را کاهش می دهد.

کاهش خطاها و کار مجدد: طراحی و طرح ساده مدار ، خطر خطاهای طراحی را کاهش داده و نرخ کار را کاهش می دهد.

استراتژی اجرای: سعی کنید از مدارهای بیش از حد پیچیده و طرح های صفحه چند لایه خودداری کنید و از طرح های استاندارد برای ساده سازی ساختارهای PCB استفاده کنید.

2. طراحی مدولار

طراحی مدولار مدارهای پیچیده را به ماژول های مختلف کاربردی تقسیم می کند که هر یک از آنها به طور مستقل طراحی و آزمایش شده اند ، که به شما کمک می کند:

ساده سازی مونتاژ: طراحی مدولار باعث می شود فرآیند مونتاژ ساده تر شود و دشواری مونتاژ را کاهش می دهد.

بهبود قابلیت حفظ: در صورت بروز مشکلات ، ماژول های مشکل ساز می توانند به سرعت در جهت بهبود راندمان نگهداری قرار بگیرند.

استراتژی پیاده سازی: طراحی مدار را در واحدهای کاربردی تجزیه کنید و رابط های ماژول استاندارد را طراحی کنید تا تولید و نگهداری بعدی را تسهیل کند.

استفاده از اجزای استاندارد

1. اجزای استاندارد را انتخاب کنید

استفاده از مؤلفه های الکترونیکی استاندارد می تواند به طور قابل توجهی تولید پردازش PCBA را بهبود بخشد. استراتژی های کلیدی عبارتند از:

انتخاب مؤلفه: به مؤلفه های استاندارد شده که معمول و خرید آن در بازار آسان است ، اولویت داشته باشید و از استفاده از قطعات سفارشی یا غیر معمول خودداری کنید.

قوام: حفظ قوام مشخصات مؤلفه و بسته بندی برای کاهش مخلوط کردن انواع مختلف اجزای.

استراتژی پیاده سازی: کتابخانه مؤلفه را در مرحله طراحی مدیریت کنید و اجزای استاندارد و بسیار سازگار را انتخاب کنید تا اطمینان حاصل شود که آنها با تجهیزات خط تولید سازگار هستند.

2. طراحی پد را بهینه کنید

بهینه سازی طراحی PAD برای بهبود کیفیت لحیم کاری و راندمان تولید از جمله:

اندازه پد: لنت های اندازه مناسب را برای اطمینان از تطبیق با پای مؤلفه و جلوگیری از مشکلات لحیم کاری طراحی کنید.

طراحی فاصله: فاصله کافی را برای جلوگیری از مدارهای کوتاه و تداخل بین لنت ها حفظ کنید.

استراتژی پیاده سازی: مشخصات طراحی پد استاندارد صنعت را دنبال کنید و لنت ها را با توجه به مشخصات واقعی اجزای بهینه سازی کنید.

طرح معقول

1. طرح مدار را بهینه کنید

طرح مدار معقول نه تنها می تواند راندمان تولید را بهبود بخشد بلکه نقص تولید را نیز کاهش می دهد. اقدامات کلیدی عبارتند از:

مسیریابی سیگنال: مسیریابی سیگنال را به طور منطقی برنامه ریزی کنید ، تداخل سیگنال و مشکلات متقاطع را کاهش دهید و عملکرد مدار را بهینه کنید.

مدیریت حرارتی: توزیع گرما ، اجزای گرمایشی را به طور منطقی در نظر بگیرید و از خرابی های ناشی از گرمای بیش از حد خودداری کنید.

استراتژی اجرای: عملکرد الکتریکی ، مدیریت حرارتی و فضای فیزیکی را در طراحی طرح در نظر بگیرید و از سیم کشی پیچیده و طرح بیش از حد متراکم خودداری کنید.

2. طرح مؤلفه

طرح مؤلفه معقول به ساده کردن فرایند مونتاژ و بهبود کارایی تولید کمک می کند. شامل:

آرایش مؤلفه: برای تسهیل مونتاژ خودکار ، اجزای موجود در PCB را مطابق ترتیب و عملکرد مونتاژ ترتیب دهید.

فضای دسترسی: فضای کافی را برای نگهداری و بازرسی رزرو کنید تا اطمینان حاصل شود که دسترسی و بهره برداری از اجزای آن آسان است.

استراتژی اجرای: برای اطمینان از راحتی فرآیندهای مونتاژ و نگهداری و کاهش تداخل و دشواری عملیاتی در تولید ، طرح مؤلفه را بهینه کنید.

سازگاری فرآیند تولید

1. تجهیزات تولید را تطبیق دهید

این طرح باید قابلیت ها و محدودیت های تجهیزات تولید را در نظر بگیرد تا اطمینان حاصل شود که می توان این طرح را به راحتی تولید کرد. شامل:

سازگاری تجهیزات: اطمینان حاصل کنید که طراحی نیازهای تجهیزات تولیدی موجود ، مانند مشخصات دستگاه های قرار دادن و تجهیزات لحیم کاری را برآورده می کند.

الزامات فرآیند: طرح را مطابق با الزامات فرآیند تولید تنظیم کنید تا اطمینان حاصل شود که طراحی می تواند با فرآیند تولید خودکار سازگار باشد.

استراتژی اجرای: برای درک مشخصات و نیازهای فرآیند تجهیزات تولید و بهینه سازی طرح برای بهبود سازگاری تولید ، با تیم تولید در طول مرحله طراحی همکاری نزدیک داشته باشید.

2. آزمایش و تأیید

پس از اتمام طراحی ، آزمایش و تأیید کافی را انجام دهید تا اطمینان حاصل شود که می توان این طرح را به راحتی تولید و کار کرد. شامل:

آزمایش نمونه اولیه: برای تأیید عملکرد و تولید طراحی ، یک نمونه اولیه برای آزمایش درست کنید.

تأیید فرآیند: برای تأیید سازگاری و امکان سنجی طراحی در تولید واقعی با تیم تولید کار کنید.

استراتژی اجرای: انجام آزمایش و تأیید جامع ، تنظیم را به موقع تنظیم کنید تا مشکلات موجود را حل کنید و سازگاری تولید را بهبود بخشید.

پایان

استفاده از اصول طراحی برای تولید در پردازش PCBA می تواند به طور قابل توجهی راندمان تولید را بهبود بخشد ، هزینه های تولید و نقص را کاهش دهد. از طریق استراتژی هایی مانند ساده سازی طراحی ، استفاده از مؤلفه های استاندارد ، طرح مناسب و سازگاری فرآیند تولید ، شرکت ها می توانند طراحی را بهینه کرده و ثبات و اقتصاد فرآیند تولید را بهبود بخشند. اجرای این اصول نه تنها به بهبود کیفیت محصول کمک می کند ، بلکه باعث افزایش صافی فرایند تولید می شود و مزایای رقابتی بیشتری را برای شرکت ها به همراه می آورد.

-

Delivery Service

-

Payment Options